Herstellung von Kraftstoffen Teil 3: Cracken, Reinigen und Mischen

Mit der energieaufwändigen Destillation (siehe gestriger Blog)ist man leider noch lange nicht am Ende der Herstellungskette angelangt. Der Weg zum Kraftstoff ist immer noch weit, denn es befinden sich noch unerwünschte Verbindungen im Erdöl.

4.3 Reinigung der Destillate

In Erdöl sind noch Sauerstoff-, Schwefel und Stickstoffverbindungen enthalten. Diese müssen entfernt werden, da sie beispielsweise den Energiegehalt der Kraftstoffe reduzieren, umweltschädlich sein können, in späteren Verarbeitungsschritten wie z.B. dem katalytischen Cracken den Katalysator schädigen oder nicht zuletzt auch sehr unangenehm riechen. Das Entfernen geschieht durch Hydrierung. Bei diesem Verfahren wird dem erhitzten Destillat Wasserstoff zugegeben und es in einen Fest- oder Wirbelbettreaktor geleitet. In Festbettreaktoren hat der Katalysator eine feste und starre Anordnung und ist zumeist auf einem Träger aufgebracht. Im Wirbelbettreaktor hingegen ist der Katalysator (eventuell ebenfalls auf Träger) stets in Bewegung und wird durch die von unten her strömenden Edukte in der Schwebe gehalten. Im Reaktor scheiden sich nun in einer endothermen Reaktion bei einer Temperatur von 230- bis 450°C die unerwünschten Verbindungen ab:

R-OH +H2 Katalysator→ R-H +H2O

R-NO+H2 Katalysator →R-H+NH3

Um den Prozess zu beschleunigen und den Energieaufwand zu reduzieren, werden, wie schon erwähnt, Katalysatoren verwendet. Dies können etwa Kobalt- und Molybdänoxide mit Aluminiumoxid als Trägermasse sein. Nachdem die Reaktion abgeschlossen ist, werden die entstandenen Verbindungen von den Kohlenwasserstoffen im Entgaser und im Stripper getrennt.

4.4 Cracken

Bei der fraktionierten Destillation fallen neben geringen Mengen Leichtersiedern vor allem große Mengen aus hochmolekularen Kohlenwasserstoffen bestehende Fraktionen an. Dies wird klar, wenn man bedenkt, dass eine typische mittlere Molmasse von Erdöl etwa 400 g/mol beträgt, die von schwerem Benzin (C12H26, siehe Tabelle Erdölfraktionen) dagegen nur 171g/mol. Benötigt werden jedoch vor allem die Niedermolekularen, welche für die Verwendung als Kraftstoff beispielsweise wegen ihrer guten Förderbarkeit geeignet sind und nicht wie etwa Schweröl vor der Verwendung zur Senkung der Viskosität erhitzt werden müssen. Bedingt durch den hohen Bedarf an den erstgenannten und den dadurch höheren Preisen ist die Raffinerie natürlich bestrebt, möglichst viel davon zu produzieren. Dazu müssen die „großen“ Kohlenwasserstoffe zu „kleineren“ umgewandelt werden, was Cracken genannt wird. Man unterscheidet zwei Arten, das thermische und das katalytische Cracken. Die entstandenen, größtenteils flüssigen Produkte werden zur Auftrennung wieder in die Destillationskolonne zurückgeleitet.

Eine lange Kohlenstoffkette wird in zwei kurze gespalten, hier schematisch dargestellt.

Verwendung des verarbeiteten Erdöls (nach Masse), davon zählen bis zu den Heizölen alle zu den aus niedermolekularen Kohlenwasserstoffen zusammengesetzten Fraktionen

| Erdölprodukte | Anteil in Prozent |

| Benzin | 17,5 |

| Flugkraftstoffe | 1,8 |

| Diesel | 10,1 |

| Leichtes Heizöl (Gasöl) | 37,5 |

| Schweres Heizöl (Gasöl) | 16,8 |

| Schmierstoffe | 0,9 |

| Bitumen | 3,0 |

| Sonstiges ( Petrochemierohstoff, Petrolkoks…) | 11,4 |

4.4.1. Thermisches Cracken

Das thermische Cracken ist das ältere der beiden Crackverfahren. Wie sich schon aus dem Namen erkennen lässt, findet das Spalten nur durch Temperatur statt. Es werden große Kohlenwasserstoffe unter Druck sehr stark erhitzt, wobei die Verweilzeit im Ofen nur kurz (wenige Sekunden) ist. Da die thermische Energie nichts anderes als Bewegungsenergie der Teilchen ist, müssen sich die Kohlenwasserstoffe bei erhöhter Temperatur schneller bewegen (schwingen). Dadurch zerreißen insbesondere die großen Kohlenwasserstoffe. Derselbe Effekt kann dabei durch hohe Temperaturen und kurze Ofenverweildauer oder auf gegenteiligem Weg erzielt werden. Es gibt verschiedene noch heute verwendete thermische Crackverfahren. Das Visbreaking (Viskositätsbrechen) etwa findet bei recht geringen Drücken und Temperaturen statt, da nur die Zähflüssigkeit des atmosphärischen Rückstands oder des schweren Heizöls verringert werden soll und kein vollständiges Cracken erwünscht ist. Beim Steamcracken wird der Einsatz unter hohen Temperaturen von gut 650-1200°C, kurzen Verweilzeiten im Ofen von unter einer Sekunde und unter Zugabe von Wasserdampf umgewandelt, um ein Zusammenschließen der Kohlenwasserstoffe nach dem Crackvorgang zu unterbinden. Nach erfolgter Reaktion werden diese sehr schnell abgekühlt, um weitere Stoffumwandlungen zu vermeiden. Weiterhin gibt es noch das Coking. Hierbei werden hochsiedende Fraktionen, zum Beispiel der Vakuumdestillationsrückstand, auf rund 500 °C erhitzt und in einen Behälter geleitet, wo sich in-im Vergleich zu anderen Crackverfahren recht großen Zeiträumen- Niedrigsieder und Petrolkoks bilden.

4.4.2. Katalytisches Cracken

Bei diesem Verfahren werden, wie schon aus dem Namen ersichtlich, zur Senkung der Aktivierungs- und damit der nötigen zuzuführenden Energie Katalysatoren verwendet. Wegen der daraus resultierenden geringeren Kosten hat sich das Verfahren in vielen Bereichen gegenüber dem thermischen Cracken durchgesetzt. Das „normale“ katalytische Cracken findet in einem Wirbelbettreaktor statt, da sich auf dem Reaktionsbeschleuniger Koks absetzt, dieser in einer separaten Kammer abgebrannt werden muss und der Katalysator deswegen austauschbar sein sollte. Der Prozess findet bei mittleren Temperaturen von etwa 480 bis 500°C und unter Normaldruck statt. Das Hydrocracken, eine Weiterentwicklung des „normalen“ katalytischen Crackens, findet in einer Wasserstoffatmosphäre und unter einem Druck von bis zu 200 Bar statt. Die gespaltenen Kohlenwasserstoffe werden dadurch hydriert, wodurch Petrolkoksbildung vermieden und eine fast vollständige Umwandlung in Niedrigsieder erreicht wird. Außerdem können wegen dem nicht nötigen permanenten Katalysatoraustausch Festbettreaktoren verwendet werden. Mit dem Verfahren lassen sich bei gleichen Einsatzprodukten sehr flexibel verschiedene Mengen an einzelnen Fraktionen erzeugen. Wegen dem in großen Mengen benötigten Wasserstoff und infolge des hohen Druckes ist es jedoch sehr aufwendig und teuer.

4.4.3 Sonstige Verarbeitungsschritte

Nach dem erfolgten Cracken ist noch kein vollwertiger Kraftstoff entstanden, denn dieser muss zur Sicherung gleichbleibender Eigenschaften aus verschiedenen Fraktionen gemischt werden. Zur Erhöhung der Oktanzahl bei Benzin wird außerdem noch das Reformieren durchgeführt, was Isomerisierung und Cyclisierung von Alkanen sowie nachfolgend die Umwandlung in Arene zusammenfasst.

5. Zusammenfassung

Ich denke, es ist deutlich geworden welche Mühe hinter einem Kraftstoff steckt. Hier werden die einzelnen Verarbeitungsschritte nun noch einmal zusammengefasst vorgestellt: Von dem von Sand gereinigten Ausgangsstoff werden zunächst Salz und Wasser abgeschieden. Danach erfolgt die Auftrennung in die einzelnen Erdölfraktionen durch fraktionierte Destillation, wobei das Verfahren der Rektifikation zur Anwendung kommt. Der dabei anfallende Rückstand durchläuft danach den gleichen Prozess unter vermindertem Druck. Daraufhin werden schädliche oder spätere Arbeitsschritte behindernde Schwefel, Sauerstoff oder Stickstoffverbindungen abgeschieden. Bei der zuvor durchgeführten Destillation fiel neben großen Mengen Hochsiedern nur eine recht kleine Menge von niedermolekularen Kohlenwasserstoffen an, weswegen deren Anteil durch Cracken (Spalten) erhöht werde muss. Beide Spaltverfahren, das thermische und das katalytische Cracken, finden bei hoher Temperatur statt, wobei bei letzterem Katalysatoren die benötigte Energie (Temperatur) heruntersetzen. Zum Schluss finden noch weitere Verarbeitungsschritte, wie Mischen und Reformieren, statt.

Alles in allem hoffe ich, mit dieser Facharbeit auf die zu Anfang sinngemäß formulierte Frage „Wie wird aus Erdöl ein Kraftstoff“ beantwortet zu haben. Auch wenn Erdöl irgendwann einmal als Grundlage zur Kraftstoffherstellung ausgedient haben sollte, so werden die dabei angewendeten Prozesse in der chemischen Industrie, für welche das „Schwarze Gold“ ebenfalls ein wichtiger Rohstoff ist, weiter angewendet werden. Insofern dürften die beschriebenen Verfahren auch in fernerer Zukunft Bedeutung haben.

Kann man das alles auch selber machen?

Ja, man kann, jedenfalls teilweise. Cracken braucht hohe Temperaturen, das Reinigen teure Katalysatoren. Die Destillation aber lässt sich auch mit einfacheren Mitteln durchführen, auch wenn an das Endprodukt keine hohen Ansprüche gestellt werden dürfen.

Nun folgend das Protokoll des Destillationsexperimentes, welches in meinem Fall aber von meinem Chemielehrer begleitet wurde:

5. Destillationsexperiment

Aufgabe: Destilliere eine Fraktion aus entgastem Erdöl.

Hypothese: Ich vermute, dass ab einer Temperatur von etwa 40°C das Erdöl zu sieden beginnt. Das Gas wird aufsteigen und kondensieren, wobei das Kondensat recht klar sein dürfte.

Geräte/Chemikalien:

-entgastes Erdöl, Wasser

-Stativmaterial, Heizpilz, 2 Rundkolben, Liebigkühler

Durchführung:

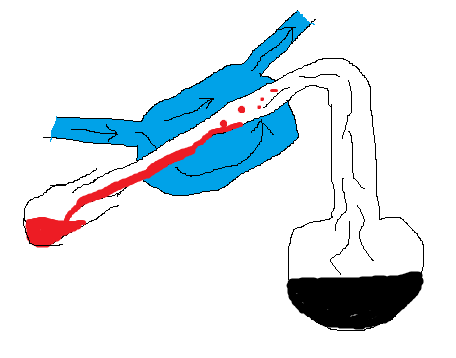

Aufbau: siehe Zeichnung

-Heizpilz anschalten, Beobachten, bei Erreichen von etwa 140°C Experiment abbrechen

-Beobachtungen notieren

schwarz=Erdöl

blau=Kühlwasser

rot=Destillat

Beobachtung:

vor Experiment: Erdöl hat Benzingeruch, schwarzbraun, etwas zähflüssiger als Wasser

während Experiment:

-ab ca. 30°C Dampfbildung

-ab ca. 35°C Bläschen- und verstärkte Dampfbildung

-Dampf steigt auf, fließt ähnlich einer Flüssigkeit durch die Verbindung Rundkolben-Kühler, kondensiert im Kühler

-ab etwa 100°C sehr starke Bläschenbildung, pro Sekunde fällt ein Tropfen in das Auffanggefäß

-aufsteigende Dämpfe kondensieren z.T. schon im Rundkolben->fallen als Tropfen zurück

Nach Experiment:

-Destillat ist leicht gelblich und durchsichtig, sehr starker Benzingeruch

–keine sichtbaren Veränderungen bei dem Rückstand, Geruch ähnelt nun jedoch dem von Asphalt

Auswertung:

Meine Hypothese hat sich bestätigt, auch wenn das Sieden etwas früher als erwartet begann. Die gewonnene Fraktion besteht auf Benzin und insbesondere aus Leichtbenzin, da dessen Siedetemperatur in etwa dem im Experiment erreichten Temperaturbereich entspricht. Die verdampften Fraktionen kondensierten je nach Siedetemperatur schon vor oder im Liebigkühler, analog zu den einzelnen Fraktionen und deren Kondensation auf den verschiedenen Böden. Da ein Teil des Dampfes noch im Rundkolben kondensierte, kam es in sehr geringfügigem Ausmaße zum Gegenstrom wie bei der Rektifikation. Die Änderung des Geruches des Erdöls lässt sich damit begründen, dass das Benzin, welches den Benzingeruch verursachte, herausdestilliert wurde und nur eher nach Asphalt riechende, langkettige Kohlenwasserstoffe übrigblieben.

Fehlerbetrachtung:

-ungenaues Ablesen des Thermometers

-Thermometer misst nur die Temperatur der aufsteigenden Gase und nicht die des Erdöls-> mögliche Fehler bei der Abschätzung des Siedebeginns

Zur Verwendung als Kraftstoff ist das Destillat logischerweise nicht geeignet, da z.B. die nötige Klopffestigkeit nicht gegeben ist.

6. Literaturnachweis:

Offizielles Ziel einer Facharbeit ist es, auch Schülern einige Grundlagen wissenschaftlichen Arbeitens beizubringen. Dementsprechend gehört auch eine Quellenangabe dazu. Für all diejenigen, die sich genauer informieren wollen, habe ich hier meine verwendeten Quellen angehängt. Eine Seite, die ich wirklich empfehlen kann, ist die Chemgapedia.

1. Herausgeber British Petrol(BP): What`s inside?(2011), URL: http://www.bp.com/liveassets/bp_internet/globalbp/globalbp_uk_english/reports_and_publications/statistical_energy_review_2011/STAGING/local_assets/pdf/statistical_review_of_world_energy_full_report_2011.pdf (13.11.2012)

2. Schmidt, Karl-Heinz/Romey, Ingo: Kohle-Erdöl-Erdgas, Chemie und Technik, Würzburg, 1981, S. 39-47, 71-76, 82-87, 92-96

3. Ecker, Alfred: Kohlenwasserstoffe(2011) in: CHEMISCHE TECHNOLOGIE IV, URL:http://www.jku.at/cto/content/e34502/e116151/e116215/ErdluProdukteausRohlJKU_ger.pdf, S. 2-7, 11-15 (Stand: 24.10.2012)

4. Kuhlmann, Arne/Medra, Edina/Necke, Mandus/Rößner, Frank: Zusammensetzung, in: chemgapedia, URL: http://www.chemgapedia.de/vsengine/vlu/vsc/de/ch/10/erdoel/

rohoel/rohoel.vlu/Page/vsc/de/ch/10/erdoel/rohoel/zusammensetzung/zusammensetzung.vscml.html (Stand: 29.9. 2012)

5. Seilnacht, Thomas: Erdölverarbeitung, in Naturwissenschaftliches Arbeiten, URL: http://www.seilnacht.com/Lexikon/erdoel.html (5.11.2012).

6. Pfeil, Wolfgang: Physik, Heizwerte, in: Das große Tafelwerk, interaktiv, Berlin 2009, S.102

7.Stolzenberger-Ramirez, Arisleydi: Kerogen, Erdöl(2010) in: Lexikon der Erde, URL: http://www.geodz.com/deu/d/Kerogen, http://www.geodz.com/deu/d/Erd%C3%B6l (Stand: 8.10. 2012)

8. Wiechoczek, Dagmar; Erdölentstehung (2008), in: Prof. Blumes Medienangebot; URL: http://www.chemieunterricht.de/dc2/auto/erdoelge.htm (Stand: 9.10.2012)

9. Beurlen, Karl: Geologie, Die Geschichte der Erde und des Lebens, Stuttgart, 1978, S.74

10. Herausgeber: Engeneering Technology Corp., Electrostatic Dehydrators, URL: http://www.engtechinc.com/documents/ETI%20Electrostatic%20Brochure.pdf

(Stand 13.11.2012)

11. Buß, Volker/ tom Dieck, Heindrik: Vom Erdöl-das flüssige Gold der Chemie, Destillieren, in: Einführung in die Chemie, Teil 4: Vom Rohstoff zum Produkt, Köln, 1981,S. 35-38

12. Ignatowitz, Götz: Chemietechnik, Haan-Gruiten, 1992, S. 320-332

Moin Niels,

geiler Artikel!

Dass nicht so viele Kommentare kommen liegt daran, dass zu Wirtschaft jeder etwas sagen kann, weil wir sind ja alle Wirtschaftssubjekte, während zu Chemie mehr Grundwissen vorhanden sein muss.

Siehe: http://en.wikipedia.org/wiki/Parkinson%27s_law_of_triviality

Aber eine Frage habe ich da doch noch:

Wo wird Schweröl von Frachtern abgezweigt, und warum braucht dieses noch einen Separator? Sind da noch die Sauerstoff-, Schwefel und Stickstoffverbindungen enthalten, d.h. Frachter verbrennen das Öl vor dem Schritt 4.3?

Oder können die gar mich (leichtem) Rohöl befeuert werden?

ciao,Michael

Hallo Michael, für die wenigen Kommentare würde ich nicht unbedingt mangelndes Grundwissen, sondern eher die geringe Streitbarkeit des Themas anführen.

Zu deiner Frage: Ich habe mal etwas recherchiert, und bin auf diese Grafik ( http://commons.wikimedia.org/wiki/File:Schema_der_Erdoelaufarbeitung.svg ) gestoßen. Offensichtlich wird Schweröl (in der Grafik schweres Heizöl genannt) nicht vor der Verwendung entschwefelt. Zudem bleibt im Destillationsrückstand (nichts anderes ist Schweröl) aller Müll, wie etwa restliche Metallverbindungen, „hängen“.

Zum Separator: Sicher weiß ich das nicht. Meine Vermutung: Für Benzin, Diesel und Kerosin scheidet die Raffinerie das Wasser ab, für Schweröl überlässt man diese Aufgabe dem Schiff.

„Oder können die gar mich (leichtem) Rohöl befeuert werden?“ Bei dieser Frage habe ich Verständnisprobleme. Meinst du, ob Schiffe auch Leichtöl verfeuern können? Ich gehe davon aus, das das möglich ist. Es wäre dann kein Vorwärmen mehr nötig, und die Förderleistungen von Pumpen und die Einspritzungen müssten mit Hilfe modifizierter Software verändert werden. Prinzipiell sollte es aber gehen, es gibt ja auch Vielstoffmotoren.

Viele Grüße

Niels

Moin Niels,

mit leichtem Rohöl mein ich das was als süßes Öl bezeichnet wird, z.b. Nordsee.

ciao,Michael

Hallo Michael,

ich habe in deiner Frage leider das Wort „Rohöl“ überlesen, daher der Verständnisfehler, ich bin statt vom Ausgangsstoff Schweröl vom Destillat Schweröl ausgegangen. Ich sehe aber auch für Produkte des süßen Erdöls keine Probleme bei der Verbrennung in Schiffsmotoren. Der Unterschied ist, dass bei dieser Sorte nach der Destillation weniger Schweröl (als Destillat) vorliegt, mithin auch weniger des billigen Schiffstreibstoffes.

Viele Grüße

Niels

Endlich mal wieder ne Schiffsfrage 😉

In der Tat ist im Schweröl noch viel Wasser enthalten, was an Bord vor der Verwendung entsprechend gereinigt werden muss. Die Maschinen lassen sich auch mit Gasöl, bzw. Marine Gas Oil betreiben. Bei den Blick auf die Bunkerpreise (Schweröl 615$/t vs. Gasöl 945$/t) lässt sich für uns Wirtschaftssubjekte klar erkennen warum mit Schweröl gefahren wird. Allerdings sind in vielen Bereichen (Solphur Emission Control Areas) die Benutzung schwefelarmer Schweröle vorgeschrieben. Als schwefelarm gilt eine Konzentration >0.1%

Schön, dass wir hier einen Schiffsexperten haben, denn ich konnte zu den Fragen ja immer nur Vermutungen anstellen. Deswegen auch von mir noch ein paar Fragen: Schiffe haben ja einen Separator, also muss im Kraftstoff noch Wasser vorhanden sein. Wenn ich mich richtig erinnere (die Facharbeit ist schon ein Jahr her), dann sprachen aber alle meine Quellen von einer Entsalzung vor der Destillation, da das Salz korrosionsfördernd wirkt. Das Entsalzen erfolgt wie geschildert über Lösen in Wasser und danach durch dessen Abscheidung. Im Destillat sollte also kein Wasser vorhanden sein. Warum genau aber brauchen Schiffe dann einen Separator? Verwenden sie doch direkt Rohöl? Vielleicht soll der Separator aber auch nur die sich im Sumpf der Kolonne ansammelnden Schmutzpartikel abtrennen, um den Motorenverschleiß zu verringern?

Meinst du mit Schweröl den Rohstoff oder die bei der Destillation abgeschiedene Fraktion?

Viele Grüße und Danke im voraus

Niels

„Als schwefelarm gilt eine Konzentration >0.1%“

Ich vermute mal das soll <0.1% sein. Schwefelarmes Heizöl hat übrigens maximal 50 mg Schwefel pro kg, das sind 0.005%, nur mal zum Vergleich.

Ich habe bisher wenig kommentiert, weil das Thema auch wenn es viele in Chemie einsortieren würden in die Verfahrenstechnik gehört, sprich davon bekommt man im Studium nicht mit. Soweit ich weiss ist das Schweröl, das Schiffe verbrennen so ziemlich der letzte noch flüssige Rückstand den man sonst nirgendwo mehr einsetzen kann. Daher ist es preiswert und es enthält die ganzen Rückstände die in den anderen Fraktionen reduziert wurden.

Problematisch ist das vor allem in Hafenstädten die können ihre Luftreinhaltungsvorschriften vergessen wenn da ein Dampfer auftaucht der 20-mal mehr Abgase wegpusten darf als eine Ölheizung. Dagegen gibt es auch schon Bürgerinitiativen z.B. in Hamburg, die fordern dass man im Hafen und etwas vorher kein Schweröl mehr zum Antrieb nehmen darf.

http://www.bernd-leitenberger.de/blog/2011/11/09/hintergrunde-der-haverie-der-mv-rena/ hatte ja selbst mal einen Gastbeitrag hinterlassen. Dreck bleibt Dreck, es zu verbrennen macht es nicht sauberer. Es wird zur Zeit viel Forschungsgeld in den LNG-Betrieb von Schiffen gesteckt, er gilt als Antrieb der Zukunft. An Land gibt es die Möglichkeit per Landanschluss Strom zu bekommen. In einer Machbarkeitsstudie über den Kreuzfahrtterminal in Hamburg wurde festgestellt würde die landseitige Stromerzeugung etwa 2,25t Stickoxide ausstoßen, im Moment sind es 54,4t. Alternativ gibt es auch Möglichkeiten per Filter nachzuhelfen, aber wie immer im Leben ist alles eine Kostenfrage…Wenn es den Reedern Geld kostet, dann wirds nicht gemacht. http://www.heise.de/tp/artikel/34/34966/1.html

@Niels

Salze sind afaik keine mehr vorhanden, aber halt noch Restwasser und Feststoffe, die Gift für Injektoren sind. So einfach lässt sich übrigens der Betrieb auf Gasöl umstellen, da die Motoren auf einen Betrieb mit Schweröl ausgelegt sind.

Mir erschließt es sich aber nicht, wieso im Schweröl noch Wasser enthalten ist. Im Sumpf einer Raffinerie-Kolonne herrschen Temperaturen von 400°C x, sodass alles nach dem Passieren des Entsalzers noch übrige Wasser verdampfen sollte. Man würde es dann theoretisch im Bereich der Leichtbenzinfraktion abzweigen. Ist nur noch so wenig Wasser vorhanden, dass es sich gar nicht mehr durch Destillation abtrennen lässt?

Viele Grüße

Niels

Interessant, das Thema in die Verfahrenstechnik einzuordnen. Denn ohne das Hintergrundwissen aus der Chemie kann man auch die Verfahrenstechnik nicht realisieren. Aber vermutlich ist diese Betrachtungsweise nur eine Art, Erbsen zu zählen…

was ist hier der Unterschied zwischen leichtem Heizoel und Diesel? In einem PKW Diesel kann man beides verbrennen, darf aber aus Steuerlichen Gruenden nur Diesel nehmen.

Oder besteht noch ein Unterschied zwischen leichtem Heizoel und extra leichtem Heizoel (== Diesel).

Ich habe im Teil 2 eine Tabelle mit den Siedetemperaturen der Erdölfraktionen eingefügt. Ich hatte zunächst leider vergessen, sie mit zu kopieren, dabei steckt in ihr mit der meiste Rechercheaufwand. Wenn man die Angaben des Siedepunkts von Wikipedia (http://de.wikipedia.org/wiki/Heizöl) mit denen in der Tabelle vergleicht, so überschneiden sich leichtes Heizöl und Diesel. In der Tat wird im Wikipedia-Artikel auch erwähnt, dass “ „die Produkte Dieselkraftstoff und Jet bezüglich (fast) aller Komponenten in direkter Konkurrenz“ zu dem Heizöl stehen und bedarfsabhängig die Zusammensetzung beeinflussen. Daher meine auch auf diesen Wikipedia-Artikel (http://de.wikipedia.org/wiki/Mitteldestillat) gestützte Vermutung: Es handelt sich bei Diesel und Heizöl um zwei sich teilweise überschneidende Fraktionen. Heizöl ist vielleicht etwas weniger gereinigt und womöglich weniger homogen, aber das ist nur Spekulation.

@Johan:

„So einfach lässt sich übrigens der Betrieb auf Gasöl umstellen, da die Motoren auf einen Betrieb mit Schweröl ausgelegt sind.“ Wieso eigentlich? Schweröl ist zähflüssiger, also müssen sich die Pumpen mehr anstrengen, die Ventile vielleicht weiter geöffnet werden. Wenn man mit einer variablen Ventilsteuerung arbeitet (bei Autos z.B. von Fiat eingesetzt) und die Pumpen nicht unverstellbar gekoppelt sind, sollte das doch über Drehzahlanpassungen usw. möglich sein. Wo genau liegt das Problem?

Viele Grüße

Niels